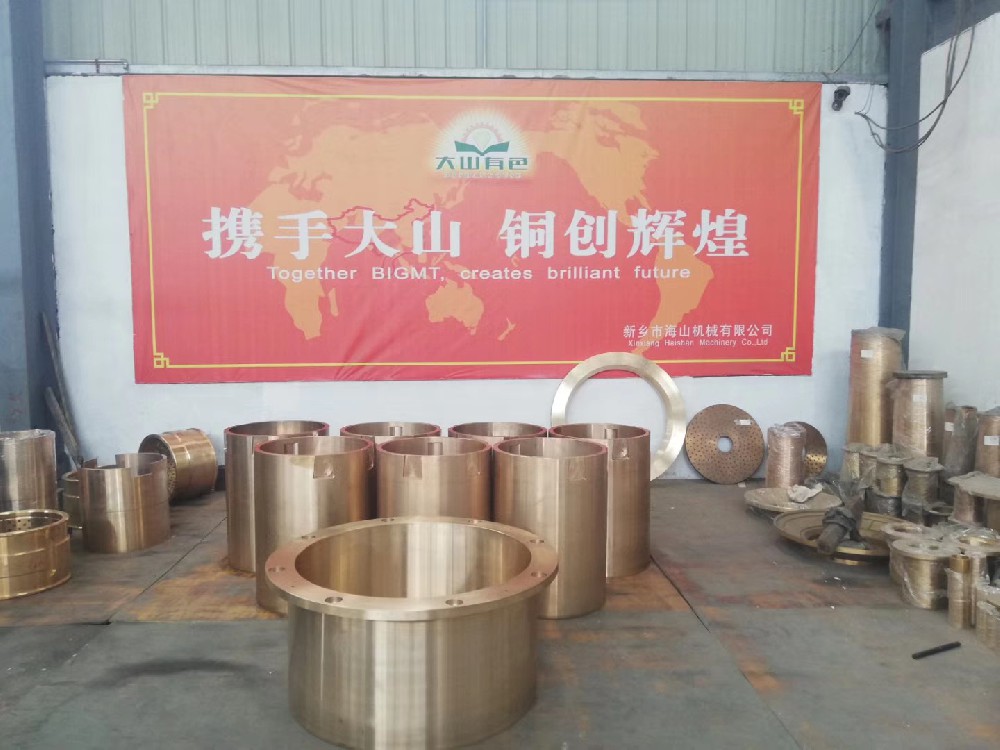

Proceso de fundición de casquillo de cobre cónico grande2023-04-26 10:52:52

También podemos implementar el proceso de fundición de bujes de cobre cónicos a gran escala de acuerdo con nuestro proceso de fundición de bujes de cobre a gran escala. Los métodos de fundición comúnmente utilizados para casquillos cónicos de cobre también se dividen en tres tipos. De hecho, el proceso para casquillos de cobre es similar. Hoy lo explicaré de nuevo.

1, fundición en arena.

La fundición en arena es un proceso de fundición tradicional que utiliza arena como material de moldeo principal para fabricar moldes. Cuando existen requisitos especiales para los moldes de arena, también se pueden utilizar la fundición por gravedad, la fundición a baja presión, la fundición centrífuga y otros procesos. Adecuado para fundición en arena, debe ser ampliamente utilizado para cantidades pequeñas, grandes, simples, complejas, individuales y grandes. Fundición en molde de arena Este molde se hacía anteriormente de madera y se conoce comúnmente como molde de madera. La desventaja de los moldes de madera es que son propensos a deformarse y dañarse. Además de producir moldes de arena, también se pueden utilizar moldes o árboles de aleación de aluminio con alta precisión dimensional y larga vida útil. Mohoso. A pesar del aumento de precio, sigue siendo mucho más barato que los moldes de fundición de metal producidos en pequeñas cantidades. En la producción a gran escala, la ventaja del precio es particularmente importante. Además, los moldes de arena son más refractarios que los de metal, por lo que, por ejemplo, el cobre

Este proceso también se utiliza para materiales con puntos de fusión altos, como el oro y los metales ferrosos. Sin embargo, hay algunos moldes de arena. Zapata: dado que cada molde de arena solo se puede moldear una vez, debe reconstruirse porque se daña después del moldeo. Tipo, por lo tanto, la eficiencia de producción de fundición en arena es baja; Además, debido a que la naturaleza general de la arena es blanda y porosa, las piezas fundidas producidas por fundición en arena tienen una precisión dimensional baja y una superficie rugosa.

2, Fundición centrífuga.

Vierta metal fundido en un molde que gira alrededor de un eje horizontal, inclinado o vertical. Bajo la acción de la fuerza centrífuga, el eje de la fundición solidificada coincide con el eje del molde giratorio. Este método de fundición se llama fundición centrífuga.

Características:

(1) Bajo la acción de la fuerza de inercia, la cristalización direccional de los cristales metálicos se lleva a cabo secuencialmente desde la pared del molde (capa exterior de la pieza fundida) hasta la superficie interior de la pieza fundida. La escoria, el gas, las inclusiones, etc. se concentran en la superficie interna de la pieza fundida y en otras partes de la pieza fundida. Excelente estructura, sin defectos como porosidad, retracción e inclusión de escoria, resultando en mejores propiedades mecánicas de la fundición.

(2) La fundición centrífuga no requiere un sistema de compuerta ni el consumo de metal fundido en el tubo ascendente. Al realizar piezas de fundición huecas, se puede omitir el núcleo, la inversión en equipos es baja y la eficiencia es alta.

3, Fundición de metales.

El método de verter metal líquido fundido en una cavidad de fundición adecuada para la forma de la pieza y obtener la fundición después del enfriamiento se denomina fundición de metal. El rendimiento de fundición generalmente incluye la fluidez, la tasa de contracción, la porosidad, la segregación de componentes, la absorción de impurezas, la tensión de fundición, la tendencia al agrietamiento en frío, etc.

Ventaja:

(1) El molde de metal se puede usar varias veces, con tiempos de vertido que alcanzan decenas de miles sin daños, ahorrando mano de obra y una gran cantidad de materiales de moldeo;

(2) El molde de metal tiene alta precisión de mecanizado, deformación de cavidad pequeña, pared de cavidad lisa, forma de fundición precisa, alta precisión dimensional y valor de rugosidad de superficie pequeña;

(3) El molde de metal tiene una rápida transferencia de calor, rápida velocidad de enfriamiento de las piezas fundidas, granos pequeños y buenas propiedades mecánicas;

(4) Alta productividad, sin polvo y mejores condiciones de trabajo.

Desventajas:

(1) El diseño, la fabricación, el uso y el mantenimiento de los moldes de metal son altos y el tiempo de preparación de la producción es largo;

(2) El tipo de metal no tiene repelencia ni transpirabilidad, y la fundición es propensa a agrietarse. Los anteriores son los tres métodos principales de fundición cónica, pero todos deben recordar que cualquier método de fundición produce un estado en blanco, y cada tamaño dejará un tamaño grande.

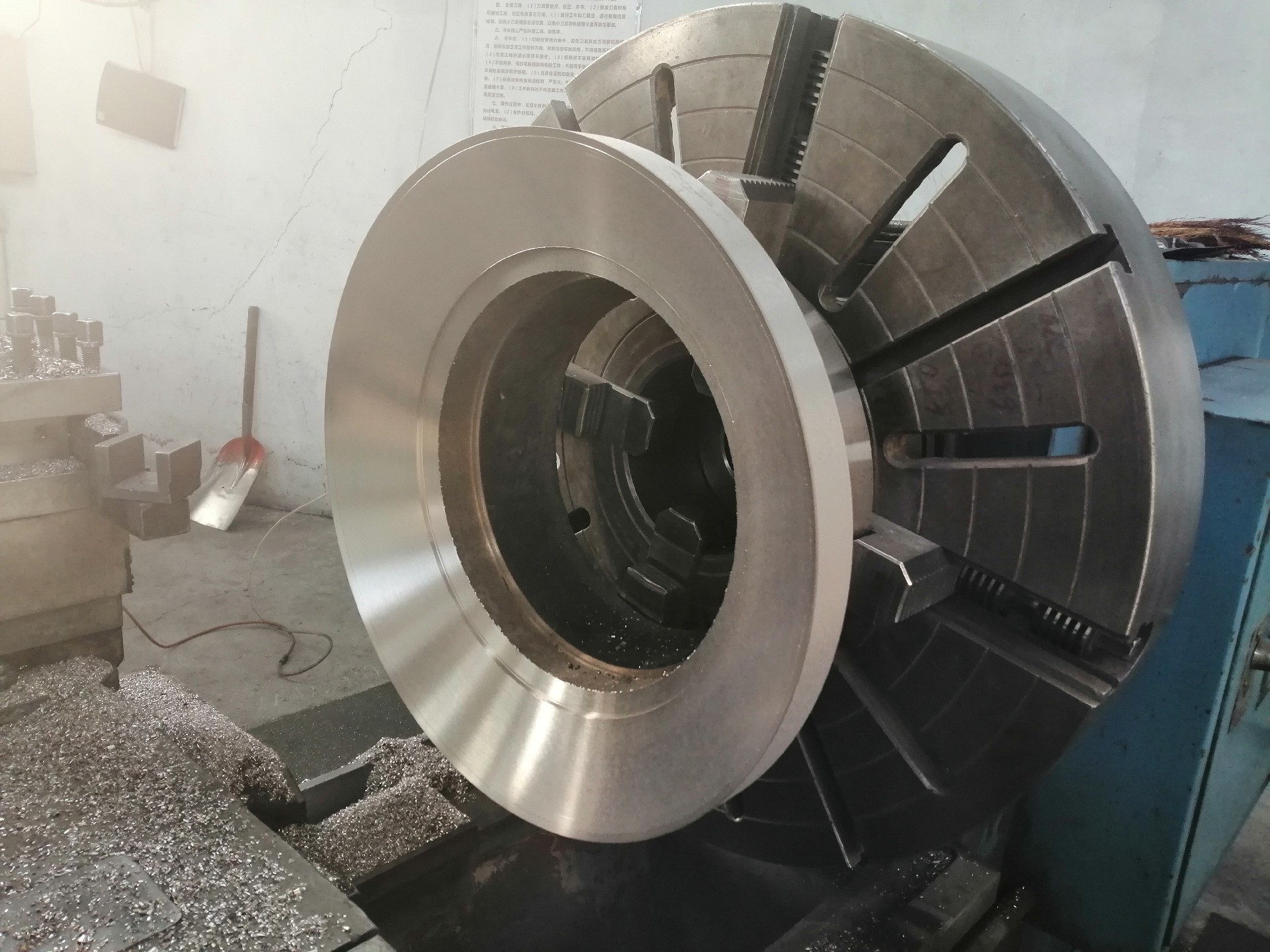

Lo que debemos hacer es usar nuestro torno para procesar el tamaño cónico requerido. La fundición es solo el primer paso en la fundición de bujes de cobre cónicos, pero si el tamaño y la forma del producto terminado se pueden lograr en este paso, este es el estándar para determinar si un proceso de fundición está calificado. ¿Has entendido el proceso de fundición de grandes casquillos cónicos de cobre? Aunque hemos cubierto el casting en un artículo, todavía hay muchos detalles que deben explorarse lentamente en la producción futura. Estos sólo pueden ser descubiertos a través de alguna experiencia. Si tiene alguna otra pregunta, siga el sitio web oficial de Henan Dashan Nonferrous Metals.

Lectura relacionada:

Aplicación de la tecnología hidráulica en equipos de minería equipos trituradores

La región de Henan se especializa en la producción de grandes almohadillas de cobre